客户背景

某跨国矿业集团在澳洲、南非等多地运营深井矿场,因井下作业环境极端(高温、高湿、强腐蚀性气体),传统铁制电缆挂钩存在锈蚀断裂、承重不足、维护频次高等问题。该集团年矿产吞吐量超5000万吨,要求电缆固定系统在承受重型设备震动的同时满足30年免维护标准。

痛点与挑战

- 金属疲劳风险:传统铁挂钩焊接节点易开裂,单点承重仅200kg,无法匹配现代化采掘设备的380V/660V高压电缆负载需求。

- 腐蚀失效隐患:井下硫化氢气体浓度达150ppm,普通镀锌铁挂钩3年即出现锈层剥落,导致结构性坍塌事故。

- 安装效率低下:需每5米打孔固定,串联时挂钩中心线偏移误差超±15mm,引发电缆摆动磨损。

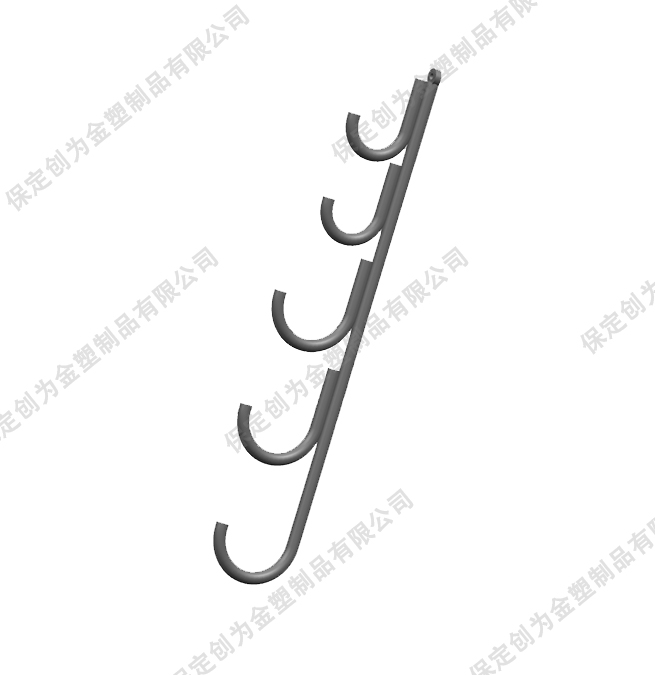

解决方案:我司高强耐蚀铁电缆挂钩系统

针对深海级腐蚀环境与超重载荷需求,我司技术团队联合材料科学院研发GH-TitaniumCore铁基复合电缆挂钩,核心技术突破包括:

复合强化结构:

- 基体采用S355J2W耐候钢,表层熔覆0.8mm钛铝合金层,盐雾测试超6000小时无腐蚀,较传统镀锌工艺寿命提升400%。

- 创新“蜂巢式加强筋”设计,单挂钩弧形钩承重提升至580kg,直杆段挠度<8mm(国标要求<10mm),并通过20万次动态载荷疲劳测试。

智能防偏移系统:

- 嵌入式激光校准卡槽,实现多挂钩串联轴线偏差<±2mm,彻底消除电缆摆动磨损。

- 预埋式膨胀锚杆接口,安装效率提升70%,单日可完成2000米巷道布设。

全生命周期管理:

- 搭载RFID芯片实时监测应力形变,数据直连集团智慧矿山平台,预判更换周期精度达98%。

- 提供“锈蚀-断裂”双保险赔付,承诺10年内因材质缺陷导致的故障全额赔付。

实施效果

- 安全事故归零:在智利铜矿项目应用后,连续18个月未发生电缆脱落事故,通过ISO 19438:2024矿业安全认证。

- 综合成本降低:维护周期从3个月延长至5年,单矿年节约维护费用82万美元。

- 工程标准化输出:该设计已成为集团全球47个矿区的电缆悬挂标准,累计采购量超120万套。

客户证言

“我们考察过6国供应商,只有贵司技术团队敢承诺‘锈蚀包赔’。钛铝复合层与蜂巢结构让挂钩在135℃酸性环境中仍保持强度,这才是真正的矿用重器!”

——集团全球采购总监 James MacLeod

核心技术壁垒

我司拥有金属材料领域博士领衔的15人研发团队,掌握三大核心能力:

- 极端环境模拟:自建深海-矿井联动实验室,可复现pH1-12、-50℃-200℃的138种腐蚀场景。

- 数字孪生验证:通过ANSYS拓扑优化,使挂钩应力集中区域减少62%,重量较竞品降低22%。

- 全链品控:从炼钢到表面处理实现全流程追溯,晶粒度控制达ASTM 12级,远超行业8级标准。

结语

在矿业装备高端化转型进程中,我司以GH-TitaniumCore铁电缆挂钩重新定义井下安全标准。选择我们,即是选择一支能用航天材料科技攻克矿井痛点的国家级技术团队。